在现代制造业中,焊接技术作为重要的加工手 段,占有非常重要的地位,焊接机器人在提高焊接 质量,降低焊接成本,实现焊接自动化方面起着非 常重要的作用。智能化的焊接技术是保证焊接质 量的关键,是实现焊接自动化的重要研究方向。 目前,电力行业中电控柜的焊接多数是采用人工焊 接,随着人工成本的不断上升以及产品质量要求越来越高,熟练的焊工越来越紧缺等问题的出现,电 控柜焊接自动化已成为必然发展趋势。国内电控 柜多数是采用手工拼装,然后整体焊接,手工拼装 误差一般在2mm 左右,因此无法适应机器人自动 化焊接要求。电控柜带有内、外直角和近似内、外 直角的焊缝,现有的激光传感器均无法实现直角或 近似直角焊缝的实时跟踪,制约了激光传感器在电控柜自动化焊接中的应用。为此,本文采用了 FANUC机器人激光跟踪系统(以下简称系统)——— 基于离线编程的激光跟踪技术,很好地解决了电控 柜的自动化焊接问题。

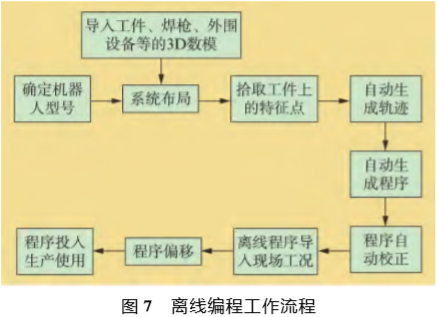

系统主要采用了离线编程技术和激光跟踪技 术,运用机器人控制系统中自带的暂寄存器运算指 令对离线编程软件和激光传感器中获取的数据进 行运算处理,完成电控柜实际焊接路径的拟合,实 现电控柜的自动化焊接。

1 系统简介

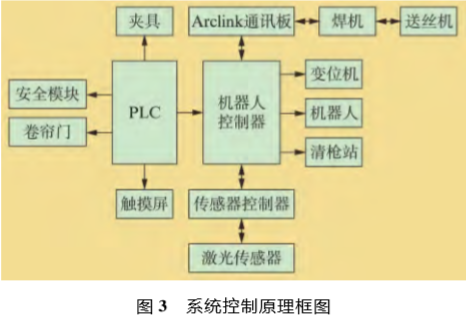

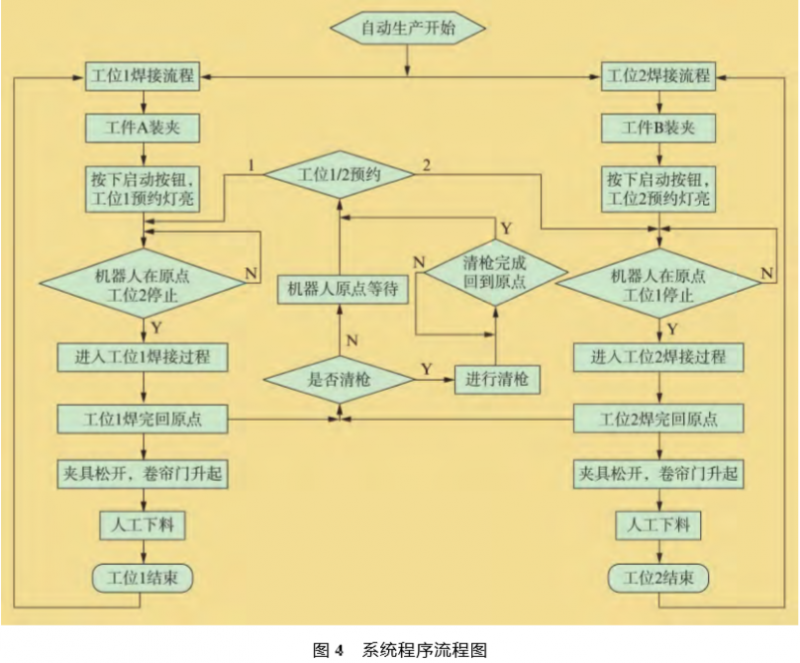

系统主要由弧焊机器人系统、焊接系统、激光 跟踪系统、电控系统以及焊接工装夹具等组成。弧 焊机器人系统包括FANUC机器人M10iA型本体、 R-30iBA-Cab型控制器和示教编程器、激光跟踪接 口软件、FANUC 500kg伺服单轴变位机及变位机 控制软件、防碰撞传感器软件等。焊接系统包括林 肯(Lincoln)公司的 R350/STT型数字式焊接电源 和4R100型送丝机,以及宾采尔(BINZEL)公司的 W500型水冷焊枪。激光跟踪系统采用加拿大赛融 ( Servo Robot)公司的Power Box型激光跟踪系统, 它包括传感器、传感器控制电缆、控制器及激光调 试工具软件等。系统采用双工位布局方式,其中一 个工位进行焊接,另一个工位进行上、下料作业,极 大地提高了焊接工作效率。系统示意图如图1所 示,系统布局如图2所示。 2 系统控制方案 2.1 系统控制原理 系统的控制原理框图如图3所示。主控制器选 用三菱可编程控制器(programmable Logic Con-troller,PLC),实现外围信号的检测和处理,根据程序要求完成相对应的驱动。激光传感器由传感器 控制器进行控制,并通过以太网通讯方式同机器人 控制器之间进行数据传输。焊机同机器人控制器 之间采用 Arclink通讯,实现焊接参数的闭环控制。 机器人控制器按照PLC发送的指令,实现机器人本 体、变位机以及清枪站的驱动。

3 激光***的工作原理及选型

根据焊缝的实际情况,正确选择传感器视场非 常重要,只有正确选择才能取得良好的跟踪效果。 传感器视场的选择取决于被跟踪焊缝的尺寸、跟踪 精度以及焊缝偏移量。带有较小视场的传感器比 较**,能够识别比较小的焊缝;带有较大视场的 传感器能够检测较大的焊缝,能够处理焊缝偏移量 较大的变化。

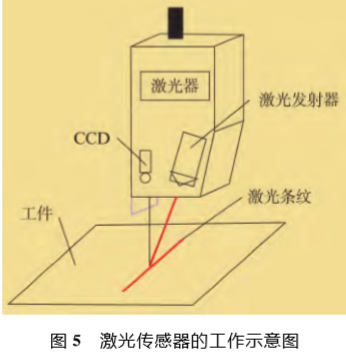

激光传感器的工作示意图如图5所示。激光传 感器头含面阵的电荷耦合元件 (Char ge- coupled Device,CCD)、激光器、柱面镜、滤光片及其他辅助 光学器件。激光器发出的激光通过柱面镜形成激 光条纹,并在焊缝表面成像。随后,CCD 摄像头获 取图像,并将图像中各像素光强转化为电信号传送 给图像采集卡。图像采集卡将获取的电信号转化 成相应的灰度值存入存储器,再由激光器的图像处 理软件平台进行处理,获取焊缝的偏移量。

根据现场工件的实际情况,激光跟踪子系统选 用加拿大赛融公司Servo- robo t MINI- i /D型激光传感器。① 针对内、外直角焊缝,采用激光***对 焊缝位置进行预扫描,扫描得到的焊缝位置信息存 储至机器人位置寄存器中,结合本文编写的运动学 算法拟合出直角焊缝轨迹;② 针对长直线焊缝,利 用激光传感器的实时跟踪功能对焊接过程中工件 热变形引起的焊缝位置变化进行误差补偿。系统 综合利用激光传感器的扫描和跟踪功能解决电控 柜焊缝位置偏差问题。

4电控柜自动焊接技术

机器人程序示教点的W、P、R值。使用激光传感器对电控柜的焊缝特征点进行识别,获取每个特征点的空间坐标 机器人示教点的X.Y、Z值。然后,进行数据处理获取电控柜焊接程序所需的每个示教点的坐标值,指定运动指令类型、运动速度以及过渡方式,拟合出焊接程序,完成电控柜的自动焊接。

了解更多发那科机器人

平台热线

平台热线