铝材端盖的生产工艺以及生产车间的机床状况,以及FANUC智能化机 床上下料系统应用案例分析,提出了工业机器人代替 人工完成机床上下料的自动化设计方案。本次改造,主要 根据自动化系统的科学定义做了以下几项设计要求:

(1)经济性:目前的生产车间机床数量300多台,空 间布置紧凑,改造必须考虑空间大小以及便利性,避免基 建的重大改造造成不必要的经济投入;

(2)操作简便:整个自动化系统的操作流程须简单, 方便,节省人力,提高效率;

(3)安全可靠:整个自动化系统必须保证人员的使用 安全,以及制造环境的安全。

2系统设计

2.1系统概述 机器人在智能化机床上下料系统中的应用技术,针 对机器人对无夹具定位工件的自动柔性搬运应用的参考案 例,提出此次系统的设计思路:运用工业机器人代替人工 进行机床上下料自动化生产,如图1所示,本方案由1台 Fanuc机器人、自动控制柜、旋转式入料机构、双层出料 机构以及2台机床等组成,完成产品取件、上料、下料至 输送带,*后由人工检验、装箱。

2.1系统流程设计

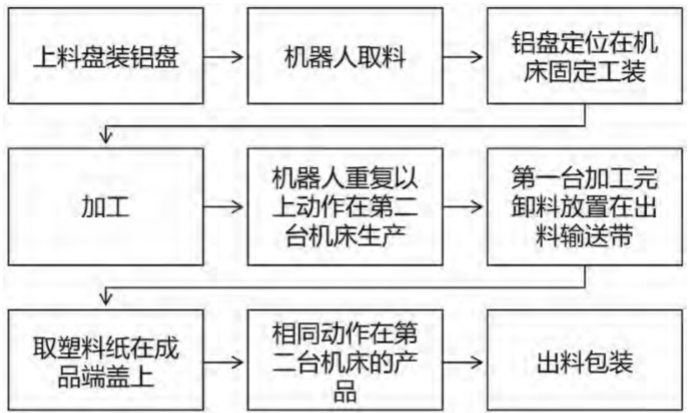

在系统软件构造化技术[4]与基于PLC和CC-link总线 的工业机器人控制的实现技术文章里,作者都充分分 析与应用机器人的软件能力,来实现多台设备联动的功 能。在本案例中,考虑到*大化利用空间以及设备使用 率,提出应用1台机器人联合2台或3台机床设备进行生 产制造,可以充分利用空间和节省机器人成本。采取3台 机床同时运作的方案,由于机器人手臂尺寸以及产品成型 时间太短问题,无法充分利用机器人的效益,*终选择1 台机器人配合2台机床进行生产,达到经济效益*大化。 产品成型流程如下:工人间隔4个小时更换料盘一 次,机器人手臂吸取铝盘送至机床固定工装进行定位挤压加工;在加工过程中,机器人抓取铝盘上的塑料纸放置在塑 料纸盘后,吸取第二个铝盘在第二台机床进行挤压加工。第 一个铝材端盖加工完毕后,机器人吸取产品放置在出料皮带 上。接着第二个生产完毕,重复前面的取料动作至出料皮 带。不论原料铝盘还是成品铝材端盖,每个产品间都有一张 塑料纸防止刮花。所以在每次的上料和下料动作中,都有一 次的塑料纸传递的动作进行重复利用。具体流程图如图2。

2.2手爪

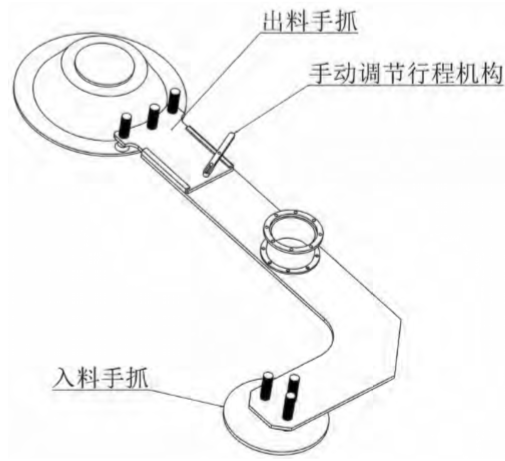

为了获得稳定、高效的工作效率,实现对薄而表面光 滑的金属制品以及纸张的抓取,手爪机构设计采用具有 真空吸附技术的机器人气动手爪来搬运物料。如图上下 料采取可手动调节装置进行抓取,上下料手抓由3个吸盘 吸料,考虑产品的结构特性圆盘,抓取位置设计在产品中 心,而铝盘端盖中间部分已加工部分沾有润滑油,不适合 吸取动作,所以设计手抓直接抓取产品边缘,利用三个吸 盘定位。考虑不同产品大小问题,设计手动调节机构,可 以实现一个手抓同时应用在多个产品的功能,节省手抓生 产费用与时间成本。

2.3 PLC对机床以及机器人监管

在整个系统设计过程中,主要考虑自动门、机床夹具 以及机床通讯改造的内容。针对这些改造需要考虑实时监 测、互不干扰,所以设置了实时监控模块,采用专用监控 平台,能够满足生产线上设备状态进行实时动态监控、报 警、预警,并形成完整的工位生产流程图监控。而此功能实 现,主要采取PLC对机床与机器人的信号进行监控管理。

了解更多发那科机器人

平台热线

平台热线