工业机器人去毛刺打磨抛光这个行业已经 发展了近二十年,一直以来没有完成产品处理的 效果及效率的问题。尤其对于汽配产品去毛刺的 课题,更是行业内的瓶颈。如何解决由于人工工 艺的差异导致去毛刺打磨抛光的产品不一致性、 人工的疏忽导致去除不干净的问题,成为整个行 业关注的重点问题之一。

1 打磨抛光技术现状及问题分析

1.1 打磨抛光加工方式

机器人打磨加工就是针对不同工件的不同 工艺,采用不同的打磨工具和耗材,利用机器人 不同的打磨方式进行自动化打磨的生产方式。机 器人打磨系统根据工件设计的打磨系统方案常 见分为以下两种类型:

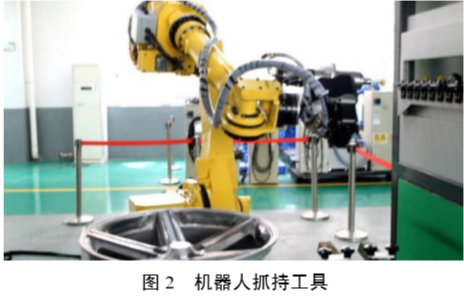

一种是机器人抓持工件打磨抛光作业,如图 1;另一种是机器人抓持工具而工件固定的作业 方式,如图 2。

通常来说,当工件尺寸较小时采用机器人抓 持工件,打磨设备工具固定的方式;而当工件尺 寸较大时采用工件固定,机器人抓持打磨工具的 方式。

1.2 打磨技术及问题分析 机器人在实际应用中,末端总是跟外部环境 接触才能完成指定工作任务。对于打磨抛光加工 而言,两者接触产生的应力是制约工件达到理想 加工状态的一个因素,因此打磨过程中打磨接触 力的控制至关重要。打磨接触压力过大或过小会 造成过切或未切等现象,因此打磨工具的耗材与 工件接触需要表现出柔顺性,即在接触下还保持 恒定压力。例如精密装配、磨削、擦洗、修刮等 任务,都需要在接触下还保持一定的压力。目前 柔顺控制主要有两大类,被动柔顺控制和主动柔 顺控制。

被动柔顺控制通过柔性缓冲工具使工件接 触时有一定缓冲达到接触作用力平衡,使打磨耗 材顺从工件打磨轮廓。被动柔性工具是靠自身变 形来抵消作用力的,例如利用弹簧、气体的可压 性、缓冲垫等原理的缓冲工具。这些柔性工具是 不可控的,末端定位精度差,这种简单方式的实 际接触压力是无法得知的,而且往往无法精准调 节。

主动柔顺控制能通过执行机构和算法实现 力和位置的误差补偿控制,可实时响应变化。实 现主动柔顺控制的方式也有很多种,有采用低摩 擦气缸与比例调压阀实现恒压输出,也有机器人 末端工具加装压力传感器机器人执行轨迹补偿 的,如下图的自适应法兰:

但是该装置由于采用气压驱动,存在响应速 度慢的现象,受气源压力影响等因素。工具末端 的位置如若不增加位移传感器无法得到末端位 置参数。由于切削时刚性不足,往往造成打磨不 干净等现象,特别一些切削量较大的去飞皮去毛 刺作业时更难保证去除干净。由于该装置只有一 个轴向方向的柔顺补偿,当切削力方向为径向时 无法做到径向柔顺,因此只适用轴向浮动补偿, 具有一定局限性。

2 自适应伺服控制技术

2.1 自适应伺服控制优势 工件在切削时,由于工件变形或者表面有较 大较硬的飞皮等凸起时,气动恒力控制的打磨工 具往往会跳过该毛刺,误认为该毛刺是工件本身 无需去除的部分,造成去除不干净等现象。因此 必须解决磨削时要求的刚性与柔顺性这对矛盾, 打磨设备引入力/位混合控制技术,克服恒力单 一控制和气动控制的这些缺点,提出了采用自适 应的伺服控制技术,采用伺服控制能精准控制位 置和接触压力。

根据切削力方向相对于旋转轴方向分为轴 向柔顺和径向柔顺。轴向柔顺,轴向浮动补偿方 向与刀具旋转方向相同,径向浮动补偿方向与刀 具旋转方向垂直。采用哪种方向的柔顺和补偿取 决于耗材刀具的切削方向,当工艺所需耗材损耗 和切削只需一个补偿则只采用一个方向补偿,当 工艺所需不同耗材的损耗和切削有两个方向时 采用两个方向补偿,往往更多的是两个补偿方向 结合使用。柔顺性保证了工件不规则的飞皮毛刺 对刀具猛然撞击造成的断刀等现象,位置反馈控 制保证了去除完成后的轮廓达到工件标准要求 范围。

平台热线

平台热线