目前 主流的连接工艺,如焊接、铆接、电阻点焊等已不能完 全满足生产需求。 热熔紧固是一种可代替电阻点焊的先进连接 工艺,在连接强度、加工能力、可拆卸性等方面具有 巨大优势,可满足汽车轻量化和新能源汽车对连接 工艺日益增长的要求。目前,热熔紧固工艺在欧 美汽车行业解决车身轻量化领域得到了广泛应用, 配合机器人的高灵活性,热熔紧固技术 在汽车装配连接中展现出巨大优势。

1、系统组成

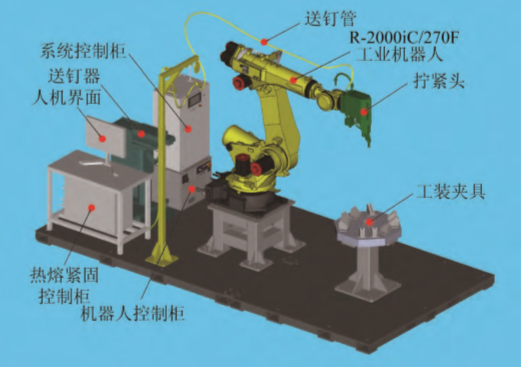

发那科机器人系统由 R-2000iC/270F工业机 器人、 R-30iB控制柜、通信软件、控制程序等组成。 热熔紧固系统由控制器、拧紧头、送钉器、送钉管等 组成。基于发那科机器人的热熔紧固系统,可实 现对各类不同类型钣金件的紧固连接,并确保过程 可靠性。例如,汽车白车身连接采用该系统,可以 完成铝件与铝件、铝件与钢件的紧固连接,从而实 现车身轻量化。图1所示为基于发那科机器人的热 熔紧固系统构成。

图1 基于发那科机器人的热熔紧固系统构成

2、系统控制原理

根据系统功能需 求、外部信号数量、内存等因素,系统控制柜选用了 西门子S7- 300可编程序控制器进行系统控制,机器人和热熔紧固控制器之间通过可编程序控制器基于 Profinet总线进行通信和信号交互。机器人将控制命 令发送给可编程序控制器,由可编程序控制器控制热 熔紧固控制器。热熔紧固控制器通过内部总线控制 送钉器和电磁阀,将钉子送到拧紧头。之后热熔紧固 控制器通过EtherCAT 总线控制拧紧头中的下压电 机和拧紧电机进行伺服拧紧。在拧紧的同时,热熔紧 固控制器通过内部闭环实时控制拧紧过程,并将完成 信号反馈到可编程序控制器和机器人。

3、热熔紧固工艺概述

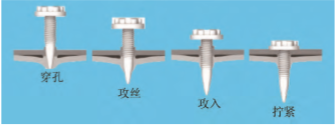

原理 如图2所示,在紧固过程开始时,热熔螺钉预先 通过送钉管送至铝板或薄钢板的表面,然后螺钉在 高速旋转的同时向工件表面施加高下压力,产生极 高的摩擦热,熔化金属。接着螺钉穿透材料,形成 穿孔,并开始攻丝。一旦螺纹形成,螺钉会按照预 设的扭矩进行拧紧,并达到预设的转角

特点 针对汽车白车身钣金件的连接装配,热熔紧固 工艺具有以下特点:① 可实现单工作方向的应用需 求,从单侧即可完成紧固连接;② 连接材料无需预 冲孔;③ 可连接不同材料和厚度的钣金件,以及连 接包括碳钢、铝合金、复合材料在内的同种材料或 异种材料;④ 螺钉可拆卸性好;⑤ 连接的动态疲劳 强度高,无需增加防松件,并且可通过对拧紧参数 的数据监测,对拧紧质量进行评估。热熔紧固工 艺与汽车车身常见连接工艺特点对比见表1,表1 中“○”代表具有,“—”代表不具有。

4 紧固性能分析

对于热熔紧固的紧固性能,可以从两个方面进 行分析:① 紧固外观及断面成型情况;② 拉伸剪切 强度测试及数据分析。 紧固外观及断面成型 可以从外观对紧固性能进行初步判断,主要观察螺钉帽是否与工件紧密贴合,工件 是否存在弯曲变形等。另外,可以切割一个打钉的 剖面来观察断面成型情况。主要观察 上部挤出板料是否嵌入螺帽凹槽,下部挤出板料是 否夹紧螺帽,形成缺口,以及螺纹成型情况等。

常见的传统连接工艺已经不能完全满足汽车 车身轻量化目标对连接工艺提出的更高要求。随 着机器人技术的日益成熟,基于发那科机器人的热熔紧固系统在铝合金及钢铝混合材料的连接方面 表现出优势和强劲的竞争力,必将有更多的汽车厂 家引进这一技术进行汽车白车身的紧固连接。这 一技术未来可以成为国内汽车车身轻量化装配及 绿色节能领域非常重要的解决方案。

平台热线

平台热线